试想一下:现代社会中我们赖以生存的原材料,例如石油、天然气、金属通常都储存在那些偏远、恶劣的环境中。而对这些原材料的加工处理通常也是在同样艰苦的环境中进行的。

如此便不难想象,为何众多工业企业都热衷于“物联网”这一概念。将油井设备操作员的工作地点从气温高达华氏 120 度的沙漠中转移到舒适的空调房,可以说是求之不得的好事。而如果能帮助操作员发现机器的潜在故障,为公司节约大笔开支,就更是锦上添花了。

罗克韦尔自动化的John Nesi说:很多人认为采矿业的科技含量并不高,但这种认识是错误的。

这些目标之所以能够实现,负责收集数据的传感器,传输数据的无线基础设施,存储数据的数据中心以及分析数据的软件可谓功不可没。在合理应用的前提下,这些技术完全可以改变工业企业的运营方式。

长期以来,罗克韦尔自动化与壳牌石油、澳大利亚矿业巨头必和必拓等公司合作,为他们提供现场运营所需的各种装备。“一个十美元的空气过滤网如果被过多沙砾堵塞便能摧毁价值百万美元的压缩机”,罗克韦尔自动化市场拓展副总裁 John Nesi 表示。通过监控传感器数据,操作员就可以准确预测过滤网需要更换的时间,并及时调派维修人员更换新零件,从而避免造成灾难性的后果。

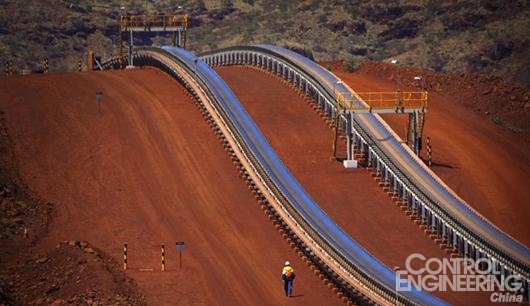

谈到“预防性维护”技术,当 1903 年罗克韦尔自动化的前身“Allen-Bradley”在美国密尔沃基宣告成立时,这样的技术还没有问世。(当时变阻器和电机启动器颇为风靡。)但如 Nesi 所说,如今探访澳大利亚的采矿企业,你会发现:“埋在地下的传感器可以掌握矿石的特性,随后将相关数据传送到卫星中,再通过卫星传送到云中”。同时,起重作业也是通过无人驾驶的卡车来完成的。这样一来,现场工作人员会越来越少,更多的操作员可以直接在珀斯对现场进行遥控。

Nesi 介绍:“如果让员工在现场工作,每年每人至少要花费一百万美元。”而频繁的实地检查费用也相当高昂。

市场研究咨询公司 Gartner 预测,到 2020 年将有 250 亿台物联网设备投入使用;GE 称他们可以在废料处理上节约超过 1000 亿美元的开支。当然,没人愿意和肮脏的废料打交道,让机器来做再好不过了。