数字运动控制网络,使机器间的数据通讯能力呈指数式增长。数据量的增长对于产量、机器、维护成本等因素的影响,在初期阶段并不十分明显。数字机器到机器(M2M)的通讯,是工业物联网(IIoT)的重要组成部分,更多的信息流是工业4.0和数字化生产的大势所趋。当机器设计人员使用数字运动控制网络时,将会发现下文所述的12个好处。

1.增加产量

对机器来讲,产量是权重最大的关键业绩指标,这一点毫无争议。增加产量的一个途径是提高机器速度。然而,速度的增加需要维持定位精度、足够的调节增益和准确的锁存。

2.维持精度

在模拟运动控制网络中,使用脉冲序列来定位时,由于脉冲电路自身的限制,想要增加速度,必须降低精度才能实现。例如,全速运转的马达,如果使用最高精度,那么伺服驱动每秒钟需要接收超过五千万个脉冲信号。而脉冲电路每秒钟只能接收四百万个脉冲信号,所以必须降低精度。精度的降低会带来新的问题,比如低精度条件下所生产的产品,可能无法满足技术规格书的要求。使用数字运动控制网络,则可以保证高精度;控制器可以按照网络周期来发送目标位置。

3. 动态调节增益

当运动设备,比如伺服电机,运转在较高转速下时,需要调整伺服电机的调节增益,以便维持机器运行的可重复性。使用模拟运动网络,运动控制的调节增益一般被限制在两组,由运动控制器的输入控制。由于通过网络,在任何时间都可以设置覆盖调节增益,因此在数字运动控制网络中,并没有这种限制。另外,由于在每个网络周期,控制器都会收到诸如位置反馈、速度、力矩等运动参数,因此也可以使用动态调节。控制器能够利用这些数据来修正算法,以便随时根据实际情况设定运动机器的调节增益。

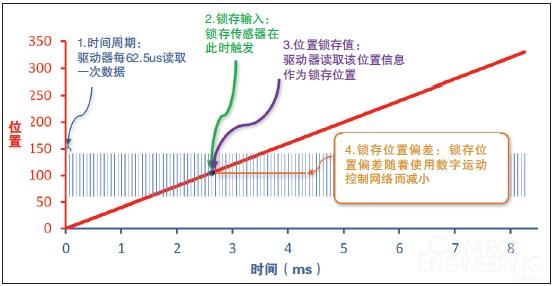

4. 增加锁存反应

根据控制器执行锁存方法的不同,机器根据锁存输入启动运行,可能会受到速度的限制。使用模拟运动控制网络,锁存由控制器完成。位置锁存发生在控制器执行周期的末端,一般为毫秒级。如果增加速度,就需要更宽的位置范围,只有这样锁存的位置才可以落入其中。更宽的位置范围,可能会导致机器生产的部件为次品,所以速度就受到限制。利用数字运动控制网络,锁存发生在驱动器侧,驱动器将锁存位置通过网络传递给控制器。驱动器侧的锁存机制因生产制造商而不同,但是一般其锁存的范围为10微秒以内。配置专用“高速锁存器”的驱动器,一般包括中断器,再加上附加计算,锁存精度就可以达到微秒级。这样就可以确保锁存位置保持在较小的范围内,从而可以使机器运行在更高的转速。

图1:不同机器切削出来的圆形部件外形图。利用高速数字网络要比利用模拟网络切削出来的圆形部件圆滑的多。本文所有图片来源:日本安川电器

此外,如果控制器必须根据锁存位置计算出寄存距离,那么当机器运行在较高转速时,控制器可能没有足够的时间完成计算。数字运动控制网络包含锁存和寄存相结合的指令,所以寄存器在锁存输入发生后,立即执行。这种执行完全独立于控制器的运算。

5.降低机器成本

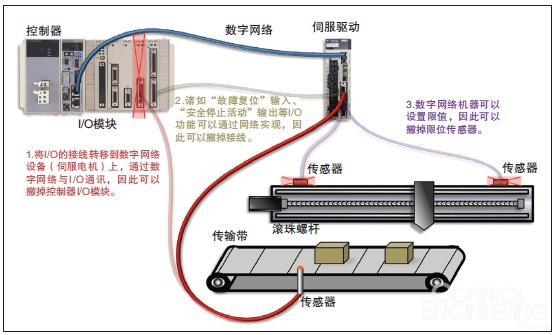

如果通过数字运动控制网络可以实现,那么实现同样功能的部件和设备就可以被撤掉。可以被撤掉的物项包括输入/输出(I/O)模块,I/O接线以及限位传感器。

6.撤掉控制器I/O模块

在传统模拟系统中,控制器I/O模块连接到安装在机器上的传感器和指示器。因为运动控制网络的设备,可以通过网络完成I/O连接,因此传感器、指示器可以连接到数字运动控制网络设备而不是控制器上。这样,控制器I/O模块就没有存在的必要了。

图2:该图显示的是驱动器锁存采样速率为62.5us(非高速锁存)的例子。通过数字运动控制网络实现,实现精确的位置锁存。

7. 撤掉I/O接线

包含诸如“故障复位”输入、“安全停止活动”输出等I/O功能的设备,也许可以将其集成到诸如人机界面(HMI)等设备中去。控制器通过硬接线与从设备交换信号。当使用数字运动控制网络时,由于这些功能可以通过网络来实现,因此就没有必要使用硬接线。

图3:在使用数字运动控制网络时,由于可以撤掉部分设备和部件,因此可以简化设计,降低成本。

8.撤掉限位传感器

对于运动控制机器来讲,软件限值可以由运动设备来实现,因此就不必使用限位传感器。

9.降低维护成本

通过简化维护程序、制定故障处理规程、监测机器寿期中止等,可以降低机器维护的时间和成本。

10. 减少维护时间

用新设备替换故障设备,可能需要使用组态软件,按照故障单元的参数来设置新设备,以便完成更换。由于控制器利用数字运动控制网络,可以完成组态设置工作,因此可以从维护流程中删除使用组态软件的步骤。

控制器可以被设计成在启动时读取机器参数,来确定是否已经设置相关参数,如果没有,那么就自动写入相关参数来完成设置。如果这些都已完成,维护流程只要完成物理设备的更换,不需要运行任何软件。

11.减少紧急维护

当机器出现故障时,可能需要执行维护工作。使用数字运动控制网络时,控制器可以通过网络直接读取故障信息。可以对控制器进行组态,使其能够执行故障处理程序来清除故障,避免故障起因事件的发生。这些程序可以代替维护人员,来清除故障和导致故障的起因事件。

举个例子,伺服驱动器可能发生超速故障,可将控制器例行程序设置为清除故障并使机器降速运转。此外,由于通过网络传递,因此可以在HMI界面上显示故障信息。操作员不需要打开运行机器盘台,以便从机器显示界面读取故障信息,这样就可以减少一些维护步骤和维护操作员的装备。

12.减少计划维护

设备总体运行时间决定机器的下一个维修计划。如果控制器无法获得设备剩余使用时间,那么维护可能要早于产品的总体寿期。利用数字运动控制网络,设备部件的剩余寿期,可以通过网络传递给控制器。设备寿期监测器包括:风扇、电容、浪涌保护电路、或动态断路器。如果控制器能够读取这些控制器的信息,那控制器就可以通过程序设定,在设备接近寿期末时通知维护经理。这样可以提高利用时间,从而可以降低计划维护的频率。(作者:Derek Lee)