在这个信息化爆炸的年代,相关文章和知识获取的机会到处都是,但自己写的还都是原创,是基于个人这么多年特别是近一年来,对工业4.0,智能制造实践中的体会。毕竟对于产业革命来说,一两年的积累算的了什么,况且还在开始的阶段。

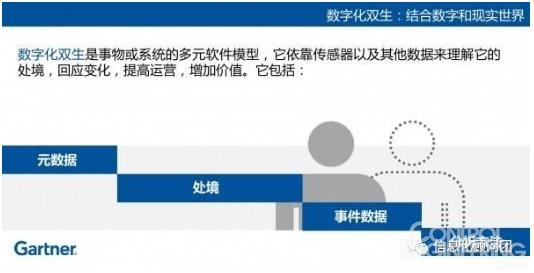

数字孪生或数字双胞胎,是指充分利用物理模型、传感器数据收集运行历史等数据,覆盖产品全寿命周期与全价值链,从基础材料、设计、工艺、制造以及使用维护全部环节,集成并驱动以统一的模型为核心的产品设计、制造和保障的数字化。

Digital Twin的概念和相关技术应用,其实不是个新事物。如果你做过很多信息化整合项目(特别高科技行业),你更会发现或许你已经部分实现了Digital Twin的目标。

那为什么还要提出这个概念呢,个人理解最主要是为了标准化和统一化,在IoT时代,牵扯的供应商和系统太多了,工厂级的整合都不好做,对于真个整合链,如果不形成统一标准,实施的难度太大。Digital Twin可以是对任何物体完成的数字化孪生。可以是产品,也可能是产线和设备,你可以在建厂前就通过虚拟的赛博空间中对工厂进行仿真和模拟,并将真实参数传给实际的工厂建设。然后根据模拟结果,建设实体,等工厂和产线建成之后,因为IoT在日常的运维中二者继续进行信息交互。

Digital Twin做到了虚与实的闭环,而闭环是不断相互改善的前提。以前,我们都是根据图纸来制造物理产品,但Digital Twin的概念给了虚拟和物理产品一个平等的机会(是不是很科幻的感觉,哪个是真实的?哪个是虚拟的?你对实物的感觉认知也只是光信号对大脑的刺激反馈),物理实体也要传数据给数字实体。

Digital Twin的实现,涉及到到多个技术和概念,比如CPS的实现和整合,IoT在单一实体上的实现,数字化设计和生产的实现(虽然Digital和数字化设计完全是两码事),是对每一个实体的数据收集,是大数据的另一种表现形式。

IoT

IoT(Internet of Things),中文叫物联网,顾名思义它是一个网,而且还是一个Internet(互联网)而不是Intranet(内部网)。 物联网是个很大的概念,注意它是个概念,而不是技术和产品。实现这个概念需要很多技术,比如互联和收集数据的感应器,互联通信和数据采集的稳定性网络通道(毕竟和3C产品的数量级相比,万物互联的数量大的多)和安全性,IoT数据存储的平台和以及实时的数据驱动的洞察力。

古话说千金难买早知道,但是在现在,在未来我们可以通过足够的经验做出相对有价值的判断,而"IoT"更为我们提供了一个能提供足够多经验和数据的好的方向和基础。所以,未来IoT与大数据技术融合才会发挥价值。

增材制造

近20年来,增材制造技术取得了快速的发展,基于不同的分类原则和理解方式,增材制造技术还有快速原型、快速成形、快速制造、3D打印等多种称谓,其内涵仍在不断深化,外延也不断扩展。

目前讲的最多的就是“3D打印”,3D打印我个人觉得是一个非常有用,和突破性的实现智能制造的技术。如果未来3D打印技术更加成熟,我们是不是就可以不需要备货,不需要快速换线和换模具。我们是不是可以做到真正的零库存和柔性生产。

任何时间,任何地方,按需打印,按需制造,智能生产,或许还可以方便解决移民外星球的运载物料和搭建基地难题。增材制造的使用以及和其他技术的整合,将会是智能制造重要的实现技术之一。

结束语

人工智能市场继续火热着。同时,让我想起前段时间偶发看到一篇文章,大致讲在中国,制造的根本应该在造,而不在于智。

我是不太认同这一观点的,一来科技发展的速度太快,10年前云计算也是个新型技术,10年后的今天,市场普遍的应用和AWS的一马当先,难道我们还要再慢一拍吗?

我们需要制造,但不能只停留在造上面,造是农业革命到工业革命转换解放了体力劳动的结果,现在是第四次工业革命,或者是智能革命,我们更应该关注的是智慧和智能。特别在我们国家,前几次的落后和基础薄弱更不能成为不去实现智造的借口,制造行业需要向电子商业,互联网企业学习,因为现在科技是指数级发展的,智能革命将解放大部分智力劳动。

未来十年,一定是中国制造业几百年来最关键和最好的十年,智造从业者更应一起努力.