前言

其实,智能集成并非像市场上那些宣传的声音那样似乎很容易,事实上,将数据实现连接也非易事,基于APROL的数据平台,我们迈向塑料工厂智能化的第一步。

从市场上的各种尘嚣而上的概念、架构、平台来看,似乎我们已经离智能制造不远了,仿佛就在明天,然而,这并非现实,当很多企业给我们鼓吹各种平台的时候我们能否理性?事实上,我们第一步尚未完成,如何让设备互联?让数据实现透明?我们该采集哪些数据?又该如何进行基础的显示、报警这些基本功能实现?

图1-典型的塑料工厂

我们仍然面对很多问题:

通过对包括塑料、包装等一些工厂的前期调研及项目实施,在中国很多工厂的数字化根基尚较弱,实现全局的智能制造需要较长的过程,这些问题包括以下几个方面:

■数据无法打通,尤其对于老旧设备而言,甚至没有数据接口

■缺乏精益生产能力,无法对自身生产流程进行量化,并制定标准作业等精益能力。

■生产过程追溯依靠人工记录,低附加值作业,可靠性不高

■缺少实时的车间设备运营数据,影响生产决策、客户沟通成本高

■车间信息孤岛严重,ERP无法获得车间实时数据

数据联通是第一步

事实上,必须先做到第一点,将数据采集上来,优化必须基于有效的、结构性、实时性的数据(带有时间戳的数据),APROL是一个数据平台,用于将机器状态、能耗、基于状态监测的维护、生产的数据进行采集,并存储于实时/历史数据库,供工厂报警、趋势、报表,以及在未来大数据驱动的质量分析、客户应用现场数据反馈与分析,这些优化级的数据应用。

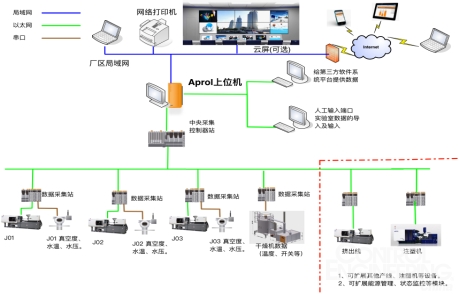

图2-APROL实现数据采集第一步

信息化与自动化世界的桥梁?

事实上,在OICT融合这一大的潮流下,我们讨论今天的智能制造,必须考虑IT与OT的融合,而这个融合需要一个既懂IT又懂OT,也即,它像一个翻译,为IT所需的数据分析提供各种数据类型/方法的访问,又要懂得自动化,去访问数字信号、总线以及在PLC中的变量与机器内部数据。

如何让生产线与ERP能够更好的协作,这并非简单的事情,很多时候,ERP主要担任的是客户、产品设计、供应链这些更倾向于管理组织任务的应用单元,具有复杂的数据交互关系,而生产系统则类似于另一个世界,它强调实时性、稳定性,关注的数据是速度、扭矩、温度这些信号,信号与信息并非是对等的,尽管他们都实现了物理意义上的“数字化”,但在数据信息的应用上,他们尚未真正有良好的集成,这也是为什么今天,“Smart Factory”这样的概念能够兴起的原因—因为,他们之间的衔接需要协同,而协同却是最难的。

图3-贝加莱APROL塑料工厂集成方案案例

ERP若要有效的组织生产,制定生产什么样的产品,并交由谁来生产,以及如何生产这些问题,必须借助于与机器、系统的互动才能更为有效,并能及时动态的进行调整和优化,但是,尽管很多企业有ERP系统,但是,管理系统与生产系统仍然是脱节的,生产计划必须通过手动报表下发到生产车间,再到产线,而对于产线而言,其生产数据也通过手动报表反馈给管理中心。

产生这种现象的原因在于ERP的实施和自动化系统的实施并非是同时进行的,他们各自并为考虑对方系统对于数据的需求,以及如何实现这些数据的采集,如何解决这些问题呢?

APROL PDA提供基础数据采集

显然,在ERP和产线设备之间,应该有一个理解两者特点和需求的协调者,它必须具有两者共性,即 ,要能像ERP那样采用开放的架构设计,例如:支持多种开放的数据驱动、支持各种访问机制、信息安全机制等,但另一方面,它还得拥有产线设备控制系统所具有的总线互联能力、数据采集的实时性、并且支持各种开放的应用标准,行业的标准能力。

图4-APROL应用于塑料工厂(挤出工厂)

APROL PDA可以扮演这样的角色,它是基于高可靠的工业数据采集设计,并具有Linux的开放性平台,支持IT技术支持的各种访问,因此,APROL PDA功能成为了基础的功能来实现这些数据的采集。

(1)塑料工厂能源监测

塑料工厂是能耗大户,注射熔胶都是需要动力与加热,因此,如何监控能源并优化对于整体成本降低还是比较重要的,由于采用的是共享技术的平台架构,APROL的EnMon可以由共同的数据访问来实现对PDA数据的应用,也可以独立的运行针对能源数据的采集,另外,塑料挤出生产线也是一个功耗较大的行业,如何节能具有重大的意义,APROL EnMon为工厂能源管理提供了一个“眼睛”—可以将每个生产细节中的能耗问题进行分析,例如:对加热时间的调用会让系统发现,某个班次在产品更换订单的过程中加热装置处于加热状态,或者过度的加热对产品造成的质量损失,这些都可以由系统的电子报表观测到,并对生产的改善给予基础数据支撑。

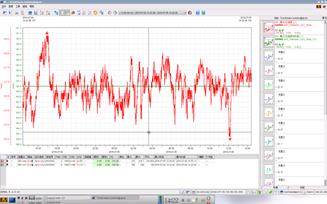

能源是一个工厂的生命之源。这里的EnMon能够对每条生产线的电压、电流等参数实时监控,并且还提供了个性化的月度报表。报表是EnMon的核心。目前提供了每条生产线,每一班,每一个订单的能耗产量报表,能够让客户充分了解到目前的设备能耗如何,并且做好生产计划调整。

图5-能源消耗报表

(2)生产派工与产线报工功能

由管理系统向产线的生产计划指令也可以通过APROL平台分发到现场的产线上现场HMI可以为生产线提供一个类似于看板的终端,这些派工信息将从这里提供给现场操作人员来接受任务,并且,通过这个终端的采集,来自于产线的生产状态也会反馈给管理系统。

(3)质量监控

质量控制是联塑提供的系统非常重要的功能,如何让质量信息更为及时的发送给管理系统,以便及时的工艺调整或者设备的调整,这些都会由产线设备来提供参数支持,在确定的批次、班组、设备、确定的时间上相关的参数如加热温度、电流等参数都会为生产工艺人员提供清晰的支持。

结合主机的称重装置,当“米重”超出预定的偏差时,自动报警,并与喷码机所喷条码信息关联,以便不良品的追溯;

对于“首检”和“巡检”的不良情况,则只能由品管人员“复位确认”,有必要时发送通知短信到相关人员。

(4)产能分析报表

对于工厂经理可以从产能分析报表这个功能里对整个产线的设备以及其状态进行一个全局的了解,以便在制定生产计划时候合理的分配产能以及对设备本身的生产能力进行评估,对生产负荷进行平衡,这对于原来阅读报表的工厂经理而言,大大的方便了他们的工作。

(5)APROL实现IIoT边缘节点

APROL借助其开放性能力,可以成为一个IIoT应用的边缘计算的节点,所谓边缘计算即通过数据连接实现工厂现场侧的实时任务处理与计算单元,边缘计算主要聚焦于“优化”、“规划”、“分析决策”这一类基于“信息”的策略规划应用,例如:当注塑机后道组装速度下降时,整个注塑机的生产周期以及任务负载需要根据这个变化进行调整,这是边缘侧计算所需要完成的。

要实现边缘节点的计算能力,APROL具备了很多针对注塑机的集成技术:

--OPC UA/MQTT/AMQP等通信集成

--Euromap的集成(基于OPC UA的注塑机行业信息连接)

--与IT系统的沟通能力,包括文件报表系统、财务系统、生产计划的,基于Web或者移动互联网的应用接口集成。

图6-塑料工厂IIoT集成架构

要了解更多

欢迎到CHINAPLAS 2017贝加莱展台

广州琶洲馆 3.1馆-T41

2017.5.16-19