生产线上的传感器会实时的监控端到端的运行状态来优化灵活的过程控制,汽车装配线上使用的定位系统融合了工艺可见性和虚拟设备控制的功能。在这个以IT为中心的世界里,至关重要的是要维护本地控制所需要的可靠性和可扩展性。

不过,仅仅是设计了传感器和虚拟控制还不够,其实这是简单的部分。难的部分是让它们运行的可靠性超过99.999%,即使是在在恶劣的环境下也能准确运行,成为真正对生产至关重要的系统。在汽车装配线上采用的一项技术,很好的说明了这种工业4.0技术供应商所面临的挑战:定位系统变得越来越普及,已经成为获取装配工艺可见性和实现虚拟化设备控制的方法。

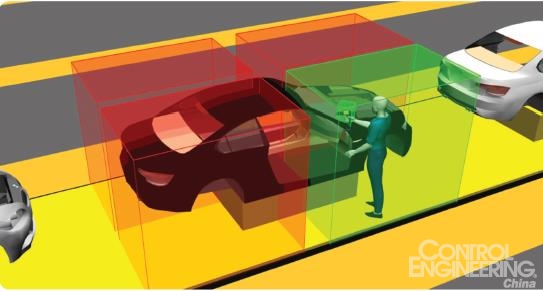

图1:通过精确的、实时的车辆定位系统信息,工作站可以以3D的方式呈现。本文图片来源:Ubisense

灵活的装配线

传统的移动装配线将流程工作站按照固定长度和持续时间划分为多个小组。每个组的流程必须在其所划分的工作站内完成,因此要在一个固定的流程时间内完成。为了确保为用户提供高质量的产品,制造商们非常用心地确保在正确的工作站中使用正确的工具在正确的产品上。这常常是通过严格的、机械的手段取得的:例如,固定式的扫描器用于鉴定产品,限位开关用于启用和停用工具等,这些工具过去在物理上往往与特定的工作站捆绑在一起。整个工艺过程的架构是经过验证的、有效的和广泛应用的。

今天,消费者有高度的个性化需求,需要全面的选择任何选项组合的自由。制造商需要通过在更少的工厂里制造更多的汽车来努力控制成本。结果是现代装配生产线必须管理一个模型的上万亿个潜在变量,并且必须经过配置可以同步生产多种各式各样的车辆类型。

生产线上的每辆车都不同,这样高度的可变性要求工艺控制的方式必须要高度灵活。固定式的工作站已经变成了历史。

通过关键设备的虚拟化,定位系统引入了全面的灵活性。制造商可以实时设计工作站来适应产品的需要:一个模型的Takt时间与另一个模型的Takt时间不同;为了避免生产线停机,工人们会临时得到更多工艺时间;工艺也可以重叠或跨越多个传统的工作站。

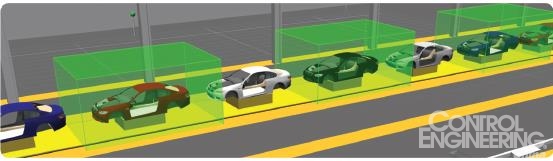

图2:实时工具跟踪让工具可以在虚拟工作站内进行启用和停用。

复杂性的挑战

将在实验室里工作良好的跟踪系统应用到工业环境中,并创造99.999%的可靠性绝不是一件轻松的事。要想处理在高度机动性和复杂的环境下独特的RFID传输的挑战时,必须要在过滤功能算法中加入额外智能。

如果投入时间和精力,跟踪系统可以为特定的环境进行优化,并在运行小规模的应用时具有足够的可靠性,例如一个工作站。接下来的挑战是在不向业绩让步的情况下开启可扩展功能,以管理成百上千个同步工艺过程。这个任务不仅仅是使用足够的处理能力来执行计算任务这么简单,而是要管理数量庞大的RFID标签所制造的额外的跟踪挑战。应用在各个层面上的智能过滤功能最终的结果是一套可扩展的、强大的跟踪系统,该系统会满足一个工业传感器的各种需求。

接口协议的实施就像设备控制策略一样多种多样。控制系统必须有能力与可编程逻辑控制器(PLC)(通常是过时的陈旧的)和大量不同的生产执行系统(MES)进行接口。MES是一个精心编制的工厂运行软件,许多是为每个不同的制造商定制的或者由其内部人员开发的。工业控制接口策略是清晰的——灵活性是关键,同时还需具备快速配置以与许多特定的接口连接的能力。

图3:虚拟工作站是全面灵活的,可以手动或者自动地改变形状、大小和位置。

获得正确的架构

在制造业工厂里有两个选择:在车间里管理的生产线上的计算设备或者IT管理的集中式服务器。在一个汽车装配工厂里,很少会在车间里看到任何实质上的计算能力。PLC和工具控制器运行嵌入代码,每个工作站可能包含一个为工人提供说明的MES瘦客户端,不过大多数计算活动管理过程是在IT管理的安全的、正常运行时间服务器设施内进行的,远离恶劣的生产线环境。

这是大多数制造商面临的配置选择。与MES的方式相同,任何管理分布在整个生产线上的传感器发出的输入信号、管理生产线上的控制设备的软件都必须包含在负责关键生产的IT服务器环境下。

这给可定位工作场所灵活性系统增加了另一层挑战:它必须支持服务器虚拟化和分类归并;它必须运行在一个大范围的操作系统中;它必须支持硬件(镜像磁盘等)或者软件(一个热备份服务器)的冗余设置;它必须具备在短于一个产品周期(一般短于60秒)内从运行中断中恢复的能力。

除了这个,系统必须为主动的向系统故障发出报警提供管理工具,为IT管理者提供可见性,以及为故障诊断创建日志和分析。一个控制系统如果不能得到充分管理,那么它就不能成为一个系统。

工业控制系统的最终要求是控制必须运行在低延时状态下,以免产生工艺问题。很重要的是要记住被控制的工具是由人操作的,如果想让手动任务最大程度地减少延时的影响,任何动作延时必须被控制在0.5秒钟以内。

放眼未来

本文所描述的启用了定位功能的控制系统,只是那些将监控和控制功能从独立的生产线设备转变到联网的智能设备的许多例子之一。随着监控和控制的范围扩大,控制功能将从内置代码扩展到服务器托管的系统。对于那些为未来全面应用工业4.0的情景做准备的制造商来说尤其如此。随着规模扩大以及控制逻辑进一步从应用点转移,控制工程师将面对规模和可靠性的新挑战。

传统的信息和自动化孤岛已经过时了,未来的智能制造中,生产关键的全部范围必须包含分布式IT系统管理的大量的、低延时的控制。不能基于它们在小规模的、孤立的试点的性能如何就来对控制系统进行评价,而是应该基于在真实的生产实践中性能如何再来考虑是否将其范围扩大到更广泛的系统。(作者:Adrian Jennings)