北京汽车股份有限公司从2010年成立,到实现挂牌上市,实现了跨越式发展。北汽自主品牌发展过程中,易往信息作为智能工厂解决方案提供商,先后为北汽各工厂实施了众多项目。本文以北汽株洲二工厂MES项目为例,详细阐述了易往智能制造解决方案如何帮助企业实现柔性生产以及生产效益的最大化。

项目背景

北汽股份株洲分公司二工厂是北汽自主品牌2017年重点建设项目,规划产能24万辆,面对汽车行业信息化发展的变化与挑战,北京汽车股份有限公司希望通过株洲二工厂MES系统的实施,引入先进的管理理念和模式、梳理优化业务流程,并借助系统来固化、标准化业务流程,从而提升企业核心竞争力,为生产制造活动提供及时的指导和报告,并得到快速主动反应及拉动式的生产模式使生产作业及流程更加高效。

项目预期达到的应用目标:

●支持按订单交付的多品种小批量生产模式;

●实时掌控生产计划的执行情况;掌握生产数据统计分析、报表情况;

●实现零部件正反向质量追溯管理;

●品质数据实时进入系统,即时获得统计分析;

●实现现场目视化管理、报警管理。

业务蓝图及各模块功能说明

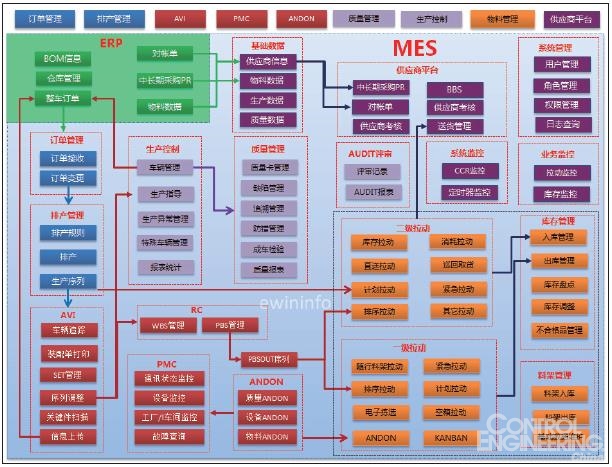

本项目自2016年11月16日启动之后,易往信息的实施团队与北汽IT及业务部门一起就业务需求、系统软硬件架构等进行了调研与设计,整理出的系统业务蓝图如图1所示。

图1:北汽株洲二工厂MES项目业务蓝图

各业务模块概要功能说明如下:

●实现冲焊涂总车间生产线的管理以及与生产线关联的生产、作业等一系列内容的管理。

●ANDON模块,根据生产业务需求以及上层企业管理系统要求,完成业务数据和生产控制信息的上传下达。

●PMC生产过程监控模块,保证设备有效运行,对现场的停机时间进行记录,跟踪,最终分析原因找出影响生产的最大因素。

●AVI车辆跟踪模块,实现对车间的生产情况进行实时监控,使管理者能及时的掌握生产第一线的情况,以便尽快响应和决策。

●生产计划管理模块,支持实现按车型、颜色、电机型号等车辆特征的生产计划排序。

●质量管理模块,质量问题实时反馈和长期历史记录。在生产过程中发生质量问题准确传递和及时处理,减少解决问题的时间,从而最终实现生产过程质量问题的准确传递和及时处理。

●零部件库存管理模块,对零部件出入库、库存管理及盘点管理的功能实现,实现库存的移动化、透明化管理。

根据业务需求,考虑到系统的扩展性、可靠性,系统硬件架构设计如图2所示。

图2:系统硬件架构设计

系统上线及运行跟踪

北汽株洲分公司二工厂MES项目时间紧任务重,易往信息项目组与北汽信息部、业务部门一起顶住了压力,加班加点,仅花了3个月时间就完成了需求调研、系统设计与开发、数据收集、用户培训等工作,对25个生产、物流业务流程进行了梳理和优化,规范了系统内、外的业务流程,有助于生产更加精益化和标准化。

同时,通过30余场培训,对各业务部门和IT部门共计100余人次进行了系统操作培训。与此同时,项目组制定了详细的上线切换方案与计划、应急预案,建立了硬件保管、系统运维和数据维护体制,最终在要求时间内成功实现了系统上线试运行。

系统上线运行以来,项目组与关键用户对各业务模块使用情况进行了持续跟踪,通过现场沟通、微信群和邮件等方式及时与最终用户进行沟通,第一时间解决用户在系统操作中遇到的问题;项目组根据业务部门的反馈和建议及时对系统逻辑、界面、流程、操作方式等方面进行了优化与完善,保障了北汽株洲分公司的生产、质量和物流业务的正常开展。

目前系统各项功能均运行正常,问题解决率达到98%以上。系统运行过程中,针对业务部门常遇到的一些系统操作问题,项目组一方面前往业务现场进行操作指导,另一方面也编制了常见问题处理材料组织了业务部门进行系统操作培训。

为避免系统运行过程中存在的基础和业务数据维护职责不清晰、维护不及时的情况,易往信息协助北汽共同制定了MES系统管理办法,明确了后续项目群运行过程中涉及到的基础数据和业务数据的维护部门,并制定了考核措施。

移动端应用

本项目的一大特点是智能移动终端的大范围应用,在车辆过点扫描、工废料废提报、物料拉动、配送、成品管理等生产和物流环节使用了工业安卓系统手持终端进行业务操作,在来料检验、质量门检查等质量操作环节应用了工业平板进行质量问题的录入,减少了有线网络布线和工控机等部署,便于业务人员现场录入数据,也方便后续终端点的扩容。

此外,系统上线后,项目组针对需求为北汽株洲开发的手机APP报表也于5月初成功上线,使得北汽株洲中高层管理人员可以方便地了解企业计划、生产、物流、质量等业务运行情况和宏观指标数据,方便领导实时掌握现场情况,发生异常情况时可以第一时间进行处理,得到了客户地一致好评,是项目的一大亮点。

项目实施效果

通过北汽株洲二工厂MES系统项目的实施,对计划、生产、质量和物流的业务运作有了极大的支撑,各业务模块系统实施后管理改善点如下:

制造过程信息化、透明化、自动化。通过MES系统和设备控制技术,均衡工作负荷并消除作业流程瓶颈,精益排产制造、实时跟踪车辆状态、实时采集如工序信息、采集设备信息、生产过程不良率、在制车辆信息及移转状况、装配防错控制、生产及时响应销售需求,现场流程控制和监控,通过现场电子看板实现视觉管理,并提供汇总分析报表工具,为公司不同层面管理者的生产管理决策提供了有效依据。

物流配送的准确化、零库存化、看板化。通过MES系统物流模块的实施,实现了JIT配送、JIS配送、SPS分拣配送、ANDON、纸质和电子看板配送,一、二级拉动配送方式,可以应对混线生产、并线生产等多种生产模式的物流配送,全物流配送过程通过系统指令进行调度,实现了趋于零库存管理,降低了物流成本和库存成本,使现场物流配送准确率达到99%。

质量管理的全程化、标准化、体系化。通过MES系统质量管理模块的实施,实现了生产全过程整车及零件质量进行采集、跟踪、预警、防错、分析、统计、追溯,并结合TS16949体系进行制造管理,到目前为止所有量产各阶段生产的车辆都建立了一车一档式的完整质量档案,通过对质量数据的分析提高了整车制造一次合格率,也提高了供应商零件配送合格率,同时为售后质量追溯提供了精确数据,全厂质量系统管理精度达100%。