在我国,数控技术的发展起步较晚,并且该系统存在很多不足,研发和更新的速度较为缓慢,因此对于相关的企业单位来说,生产过程中不需要使用过于先进的电动机床,而万能铣床这一类的电气机床还是可以研发出来的,但如何提高该数控系统的安全性和稳定性成为技术人员和企业首先考虑的问题。此外,数控产业是我国重要的产业类型,在生产以及加工零部件方面具有一定的优势。数控铣床控制系统可以将机械加工提升到新的层面,在推动电子产品发展方面有重要意义。PLC是一种电力控制器,是通过数字或者模拟量对机械进行控制的设备,对于生产过程起到了一定维护和调节作用。

1、PLC的基本结构组成

PLC是一种可以编程的可用控制器,主要是通过内部的可编程和存储的电子设备实现编程和控制的,可以执行的功能有各种逻辑运算和系统设备的定时控制等,通过这些操作可以使机械过程中的数字输出和输入变得可控。总体来说,PLC 实际上就是一种用于工业控制的计算机设备,基本的功能如下。

(1)电源构造

PLC的电源是非常重要的部件,如果设备的电源不能及时和高效的使用,会严重影响到设备的正常工作,也正是因为这种状况,生产制造厂家都对电源的设计和生产非常注重。设备交流电的电波一般控制在+9%(+10%) 以内,值得注意的是不能将PLC在没有任何防范措施下接入到系统的交流电中。

(2)设备的中央处理单元

设备的中央处理单元又简称为CPU,是系统实施控制功能的中枢部件。可以存储由编程器键入的数据和应用程序,主要的功能是负责对电源状况、系统存储单元以及定时器进行实时检查,要能对用户程序中语言输入的错误状况予以诊断。在逻辑控制器运行之前,可以将设备的输入状态与设备的数据一起存入设备的印象区域,再从存储器中读出用户的应用程序,对命令进行了解释以后,逻辑和运算都符合规定就可以将最终的运算结果存入设备的数据存储器中。在设备中的所有程序都已经运行结束后就可以将印象区域的所有数据传输到设备的输出装置中去,可以一直循环操作。

(3)设备内存储器和接口电路

一般,用来存放系统软件的存储器被称为系统存储器,而存放应用软件的存储器则被称为用户存储器。接口的输入电路为光耦和电路,可以很好的控制接口与界面的输入通道。

2、PLC的工作原理

这种可编程的控制器运行一般可分为两个操作阶段,操作顺序为输入时的采样和程序的执行。这两个阶段的具体内容如下。

(1)采样输入阶段

在采样输入阶段中,PLC控制器读取数据的方式是以扫描的方式完成的,在扫描完成后可以将数据依次存入到设备的印象区域内[5]。在完成了采样以后,可以对用户的执行程序和输入程序进行刷新。如果系统内的数据发生变化,也不会影响到印象区内的数据。所以,如果系统输出的信号是脉冲形式的,那么,信号宽度就要比一个扫描周期大,只有这样才能保证输入的数据全部都被读取到。

(2)程序的执行方式

在该阶段,PLC控制器是以梯形图的方式进行扫描的。扫描时可以先扫描接触点上的控制线路,逻辑运算可以沿着控制路线自上而下进行,最后可以根据运算的结果对设备存储区域内的逻辑线圈进行刷新,还可以刷新出设备印象区域的输出线圈。

3、PLC系统的应用特征

(1)应用便捷,程序编写简单

PLC 控制系统编写语言的过程是应用梯形图、逻辑顺序图以及编程语言的列表等,因为结构相对简单,不需要过于复杂的程序语言,因此不用通过复杂的计算机知识就可以完成整个系统的程序编写。此外,鉴于设备系统的开发时间相对较晚,因此,在现场调试时较为容易,在对程序进行修改时也不用将内部的硬件拆除。

(2)设备可靠性强

一般的继电系统都在使用各种相间的继电器和时间控制继电器,这些继电器因为需要与各种线路进行连接,如果有一个线路的接触点发生故障,就容易引发整个系统的故障,造成经济损失。PLC 控制系统的应用可以取代各种继电设备,只需要使用少量的输出或者输入的硬件,造成事故的几率大大减少。此为,PLC还采用了一些抗干扰的设备,无故障的平均时间可以达到几千个小时,非常适用于干扰强的生产车间。

(3)系统的设计和调试工作

因为PLC渐渐取代了大量的继电器,因此使继电器的调节和控制工作减少。用户可以在室内对系统进行调试,输入的信号可以通过小型的开关模拟进行,观察输出信号可以通过PLC上面的二极管实现。在系统安装和接线都完成以后,对于调试中出现的问题可以通过修改程序来解决,调试的时间也比传统的继电器调试时间少。

4、数控铣床的基本构造和控制标准

数控铣床的构成有控制机械、CNC控制器、全数字形式的交流驱动器系统、PL编程控制器以及变频器设备等。CNC控制器负责显示系统的位置、程序的编写和程序的运行、系统参数的运算、诊断以及报警等;驱动器则需要完成系统的插补计算和控制;变速器一般完成系统主轴的速度调节,通过控制可以操控主轴的转动速度和转动方向;而在铣床中PLC负责电气控制系统的故障诊断。

从系统的控制标准上看,数控铣床的控制阶段分为主控系统的控制和系统的辅助控制两个方面,而系统控制中的主轴控制又可以分为方向控制和一些进给轴的控制,因为需要控制的单元很多,因此要使用PLC电气控制系统,以减少继电设备的使用。输出端口在对接触器实施控制的过程中,可以最终控制到主控系统。PLC的输出端口可以与数控铣床控制系统的一些电气设备连接从而实现报警功能。CNC控制系统控制器可以通过PLC的程序实现各项操作功能,最终还可以实现系统故障的排查和修补。一般,PLC的输出或是输入的端口都是与系统内的变频器和CNC相互连接的,PLC系统可以对数控铣床的开关以及内部构建进行检测,报警可根据检测的最终信号实现,在检查故障时可以先将电源切断,以确保系统安全,还有冷却控制以及润滑控制等功能。

5、PLC在数控铣床中的电路以及软件设计

(1)PLC的系统设计

为确保数控铣床控制系统的故障诊断符合标准,就要选择质量合格的编程控制器,本文以SYSMACCPMIA型控制器为例进行论述,该控制系统数据输出接是30点的,有23个输出节点,可输出15个控制点,编程控制器结构为输出和输入型,并且结构的安装调试非常方便,响应的速度较快。

PLC的映像通道可以按照电气控制构建特征以及控制标准进行分配,PLC在系统中可以与各种电气设备连接,从而达到系统检测功能。PLC印象区域如表1所示。

(2)PLC的控制软件设计

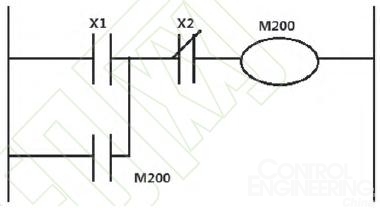

通过设备的通信接口,PLC的输出和输入地址可按照程序编制的梯形图(如图1所示) 实现程序的控制,控制程序可以控制两个部分,分别是主轴的控制和进给的主电路控制,在控制完成以后,就可以按照CNC控制器和系统变频器控制系统的输入和输出实现系统的报警和故障的消除。一般,PLC的可靠性和安全性较高,PLC系统内的输入和输出点以及开关部位容易出现故障。因此,在对系统实施设计时,要优先考虑系统是否具有检测系统故障的功能,以使整个系统的安全性和稳定性提高。

梯形图

(1)在对铣床软件进行设计时,首先要注意电源的开关是否已经断开,控制信号预留的种类也是有要求的,一般需要留有强电关闭信号,无论设备信号处于什么状态,都要首先断电处理。通过上面的图就可以显示出,在关断信号处于X2部位时,信号启动效果无论处于什么状态,继电器都要被切断,但是X2为0时,系统启动信号变为1,才可以重新启动继电器,与此同时,只有继电器的接触点自动锁住,继电器则可以继续保持关闭状态。

(2)动作互锁控制也要非常注意,一定要控制好主轴转动的方向和发生的动作路径,在发生这两种变化时,为确保方向和路径不发生偏差,要采用必要的互锁控制。互锁信号可以应用M200和M210两种常闭接触点,可将这两个接触点并入到控制回路中去,这样就可以保证继电器和M210其中一个是启动的先决条件,另一个控制回路就一定要将电源关闭。如果有一个回路在启动后都可以确保另一个回路电源自动关闭,这样可确保两者不会同时发生动作。

(3)在注意了互锁控制以后,就要注意顺序连锁的控制,铣床的运行控制是有严格要求的,拉伸机上得到了推广应用,既为企业节约了维修工时和费用,又为企业生产任务的完成提供了可靠保证,创造了可观的经济效益。

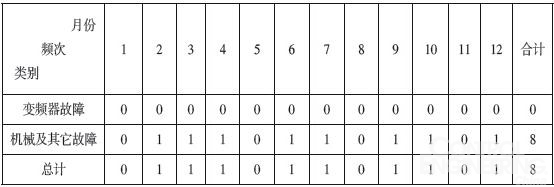

2014年度变频器冷却方式改进后的故障情况统计数据表

6、结束语

改进后的变频器冷却方式有效地拓宽了变频器的使用空间和时间,特别适用于一些较狭小且温度湿度较高,通风散热条件较差的环境,对于同类场所和环境条件下的生产企业具有一定的推广应用价值。