获益于新一代有线和无线传感器,数据的产生和收集变得非常经济有效,数据量也前所未有的丰富。这些数据通过工厂网络或以太网传递给过程控制和监视网络,可用于改善自动化实时控制,帮助工厂工程师和运行人员就运行和维护相关的事项作出更好的决策。它也可用于数据分析软件:工厂人员利用该软件,可以提高效率,更好地诊断设备故障,以及提高安全性。

随着新概念的出现,诸如物联网(IoT)、工业物联网、大数据和工业4.0等词汇开始进入大众的视野。传感器、互联性、和数据分析软件的最新发展,使得企业能够以更低成本、更容易的方式获取、发送、存储和分析信息。

IIoT 的实施:现有工厂与新建工厂

工业物联网,可以改善工厂在“棕地”、“绿地”、以及与服务相关的应用。所有三项内容都可以独立存在,也可以共存于同一个工厂。

这里的“棕地(brownfield)”应用,是指在现有工厂和运营中,增加新的传感器到现有的控制系统或工厂网络。常见的“棕地”应用情况包括:加入一个无线系统和传感器来扩展运行人员的可视性以及资产监控能力,或者添加传感器来代替工程师的眼睛和耳朵,将其注意力转移到远程集中监控中心或综合业务设施。

“绿地”应用通常指新建工厂的情况,工厂或设施与IIoT一同上线的项目。这是智慧城市或公共部门项目最常见的情况,也是IIoT与基于云的监控系统结合的缘由,因为项目不是一个预设前提的控制和监测系统。新部署工厂,可能缺乏控制系统基础设施。比如,将远程监测水箱区、泵站、和车辆作为现有工厂的一个补充系统。

最后,“服务化”是资产远程监控能力的标志之一。泵、阀门和许多其它类型资产的供应商,都逐步开始推出定制客户现场的设备监控服务。商业方面的收益是资产的可靠性和正常运行时间,但真正的驱动是为供应商提供了资产绩效和管理的机会。

每一个模式的传感器、通信网络和分析,都遵循一个共同的架构,过程行业对此非常熟悉。这些新技术,在成本较低的情况下,提供了提高工厂性能的机会。

对于现有工厂制造商来说,当前面临的关键问题是:“如何把现有设施提升到一个更智能的状态?”答案其实很简单,那就是:“更快、更好的洞悉一切。”

图1:从现有的信息获取最大价值,需要收集数据,通过有线或无线方式将其传送给分析软件,并通过智能手机、平板电脑、计算机等将其推送给工程师。图片来源:Seeq公司

传感器,是数据采集过程中的出发点。他们监测IIoT运行中“物”的运行:包括泵、阀门和其它资产。它们的实施和使用成本正在快速下降,因此可以更经济的获得更多数据。过去,工厂人员一度只能使用4到20mA、HART或各种现场总线协议,来连接这些传感器与控制和监测系统及软件。现在,他们可以使用多种类型的有线和无线数据连接方法,甚至在一个工厂经常会同时使用多个网络(见图1)。

传感器和连接,使新的数据能够快速聚集,而且价格低廉,还有多种现代网络可供选择部署。电池供电的变送器,不需信号或电源布线等基础设施,所以它们可以安装在远离处理单元有线信号端子排的位置。即使在危险或其它区域,它们也能安全运行多年。以前太困难或太昂贵,以致于难以使用有线仪表来监测的系统或设备,现在都可以使用无线仪表来实现。

IIoT的最后一英里:数据分析

利用传感器、网络和泵分析软件来改造泵,使过程工厂有可能对其进行监测,在泵出故障导致停机之前很长时间内就能检测出问题,这是对现有工厂设施来说,一个很好的工业物联网解决方案实例。

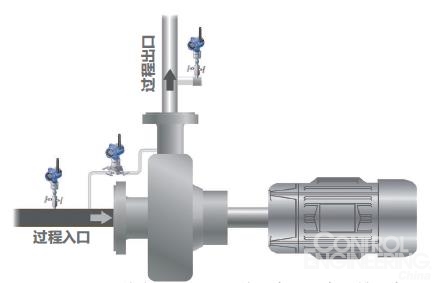

几年前,安装专用在线监测系统的成本太高,因此最关键泵的选型、使用受到限制。使用无线传感器技术,为泵增加状态监测相对简单,因此可以为所有重要的泵安装在线监测系统(见图2)。

图2:采用无线变送器,不必使用电缆、电缆槽、电源和安全设备。这样,从泵系统和其它过程设备处获取数据就更容易,费用也更低。图片来源:艾默生过程管理

泵监控系统,实时采集温度、压力、水位和其它变量的数据,并通过无线网状网络传输到网关,然后通过基于以太网的硬线连接发送到控制室。在主控室,泵监控软件分析来自几十个或数百个泵的数据,一旦发现潜在问题时,可以立即向运行人员发出警示。一家日产量为25万桶的炼油厂,在整个复杂工艺系统中的80台泵上都安装了监测系统。实施以后,每年度节省的费用超过120万美元,不到6个月就收回了投资成本。

很多应用案例证明,在其它资产类型上,例如阀门、蒸汽疏水阀等,也都实现了类似的结果。由于部件成本不断降低,使得整个项目的成本/效益比不断优化。

更快、更好的提供信息是一个很好的目标,但真正开启了信息价值的,则是IIoT的最后一英里。为了应对来自IIoT部署数据的挑战,需要安装专业的数据分析软件,来处理大量数据,整合来自不同数据源的数据。

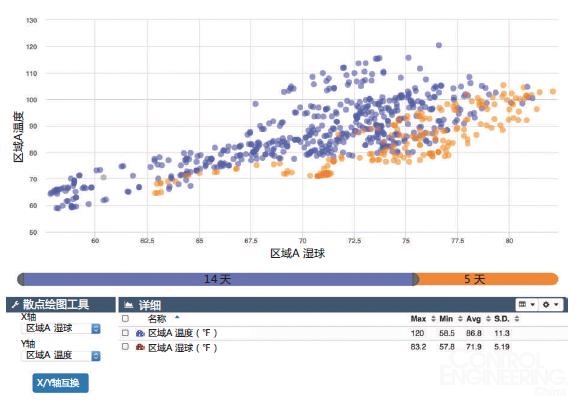

数据分析软件应该能提供足够的信息,使熟悉过程、资产和运营的员工能够快速了解过程状态(见图3)。该软件还必须易于使用,不需要由开发人员进行中间或耗时的编程环节,也不需要数据科学家对数据进行解读。例如,泵监控系统将数据发送给用于分析泵固有问题的软件,维修工程师可以使用这些信息来准确地了解软件所提供信息含义。数据分析过程的时间延迟,会导致价值的下降。如果不能发现变化,并及时的采取措施,可能会影响生产,数据分析的价值也就有限。

图3:过程工厂人员,在进行数据分析时,可以快速轻松的创建散点图。Seeq 数据分析软件,可以为过程专家提供第一手的数据资料,使其能够自定义分析内容,提高生产成果。图片来源:Seeq公司

(作者:Michael Risse)