改造背景

上海大众一厂油漆车间DVD机械手涂胶站(图1)是由KUKA机械手和DVD胶水供应系统所组成。该工位主要是对白车身油漆报交结束后即将进入总装的车身,进行车顶内侧粘贴防震纸板的工艺,该纸板可以达到消音降噪的作用。

图1 DVD机械手涂胶站

在实际生产过程中,由于机械手为了完成抓取、涂胶以及贴板的整个过程,在每完成一辆车身的工艺内容的过程中均要数次的来回运动,姿态转换很大,每天的工作频率很高。与此同时,安装在机器人臂上的三根19芯的高柔性电缆则跟随机械手一起运动。

经过长时间的振动与扭曲,该3根高柔电缆的连接口就出现了不同程度的松动。在生产过程中,时常因接口处连接不牢固,工具上的各种信号就无法准确与INTERBUS现场总线模块通讯,因而导致设备故障,影响生产的正常进行,该工位成了一个造成停机时间多的高故障工位。

方案设计

在查阅了各种资料和收集了许多电气上的技术文档后,觉得使用无线通讯技术是降低线缆接口故障的最好办法,而同时正好发现德国菲尼克斯公司新出的无线蓝牙技术正好可以满足需求,且在德国大众、奔驰有过成功应用。

图2 菲尼克斯无线MUX模块

经过仔细阅读菲尼克斯的无线MUX(图2)的技术资料,发现一对无线MUX可以实现16个数字信号和2个模拟信号的双向传输,因而可以取代至少一根信号电缆。该模块支持IEEE802.15.1蓝牙标准的1.2版本,运行于国际认可的2.4G 免费频段,首先是不会与附近的任何WLAN802 .11.a/b/g网络发生干扰, 同时2.4G频段是远离工厂自动化中常用的变频,弧焊等各种不同设备的工作频段和谐波频段,当然还有就是使用跳频扩频技术的蓝牙通讯协议保证了通讯的实时性,使系统抗干扰,稳定可靠。

经过对现场DVD机械手涂胶站连接到抓取工具上的3根19芯电缆的各种信号进行分析研究,发现该3根电缆总共传输了输入、输出信号共计48个,因而需要用两对无线MUX进行替代。

总体方案确定后,项目小组成员分析了现场的情况,并确定了无线MUX的安装与替换位置。从位于机器人臂端的抓取工具上的3根电缆连接口处,进行接线替代,通过在抓取工具上三个19针接口(图3),做硬接线到过渡端子,再连接到无线模块上。而无线MUX的另一侧模块则直接连接到现场INTERBUS模块上,这样就替换掉从机械手抓取工具到机器人第座的高柔性电缆,及机器人底座连接到INTERBUS站之间的信号电缆。

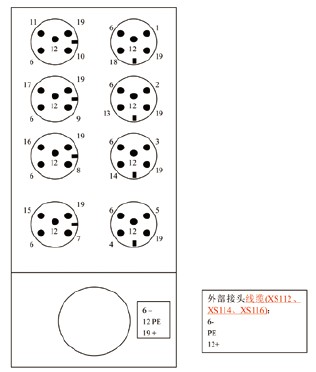

图3 工具上原电缆的连接

准备工作

首先,小组成员根据设计图纸和线缆分布情况分析了线缆接口底座的接线原理,如图4所示。

图4 抓手工具上接线盒的接线分布图

在该接线盒上,6号为电源负,19号为电源正,12号为接地,一个接线盒连接了16个信号端,而外部线缆连接为:6号接负,12号接电源正。

接下来统计并测量了3根19芯电缆的各个线缆的信号连接情况。XS112线缆连接了8个输入输出信号,XS114电缆连接了16个输入信号,而XS116则连接了16个输出信号。

线缆信号测量分配完成后,对无线模块的输入输出点也做了合理的分布。

图5 改造后的3根19芯电缆接线

图6 机械手端的无线模块

数据信号的分布完成后,接下来将完成所有硬件方面的制作。首先制作三根19芯的电缆插接头(图5)。然后进行机械手工具端的无线MUX的安装与接线(图6)、INTERBUS总线端的无线MUX的安装与接线(图7),方案设计完成和基本硬件安装完成后,接下来就是现场的安装及调试。

图7 新加装的室内固定处无线MUX模块

现场安装与测试

经过安排,小组成员在停产期间对DVD机械手涂胶站的现场进行了改造,将无线MUX模块替代了原来的3根19芯电缆,并将INTERBUS端的输入输出端与无线模块进行了连接。

两端的无线模块安装完成后,经过多次测试,各类信号的传输完全正常。在机械手的整个运动过程中,抓取工具上的三个19针的插件口不再存在受到电缆的扭曲而出现松动的隐患。

总结

改造前,该线缆接口经常松动,并且导致19针线缆接头处部分线缆断裂,严重影响生产。而且,维修人员更换该电缆的工作量非常大,需要进行接头的焊接、线缆穿管等工作。经过这次改造,DVD机械手涂胶站因线缆松动导致信号不正确的故障已经完全消除,取消了可能的线缆更换工作量,各个信号的状态清楚直观,便于维修人员维修维护。

图8 改造后的机器手

目前该机器人无线改造已安全无故障运行两年多(图8),通过此项目证明了这种无线通讯方式是很可靠的,应用在机器人涂胶,搬运过程中可以充分发挥无线的优势,方案的性价比很高,为生产、维修部门降低了很多的资金成本和时间成本。